- Anúncios -

O que significa those?

Você já se perguntou o que significa a palavra "those" em português? Essa pequena palavra pode abrir um mundo de possibilidades na língua. Descubra como usá-la corretamente e amplie seu vocabulário. Vamos explorar juntos o fascinante significado de "those".

O que significa o verbo commence?

O verbo commence pode soar como um enigma, mas seu significado é tão intrigante quanto misterioso. Ele nos transporta para o início de algo novo e empolgante, como um capítulo em branco esperando para ser preenchido com aventuras. Uma palavra que evoca o espírito revigorante de começar algo, o verbo commence nos convida a mergulhar de cabeça em novas experiências…

O que significa ocean?

O que significa ocean? A palavra "ocean" é de origem latina, derivada do termo "oceânus", que significa "mar". O termo é usado para descrever as vastas extensões de água salgada que cobrem a maior parte da superfície terrestre. Os oceanos são essenciais para a vida na Terra e desempenham um papel fundamental nos ciclos climáticos e na regulação do clima…

Medicina

O que significa acidente vascular cerebral?

O cérebro, essa incrível e intricada máquina responsável por nossas emoções e…

Create an Amazing Newspaper

Siga-nos

O que significa subtração?

A subtração é um conceito matemático que pode parecer complicado à primeira…

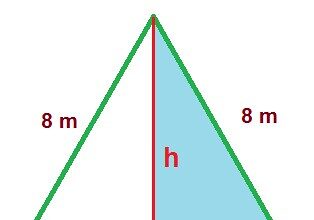

O que significa hipotenusa?

A hipotenusa é como aquele amigo que sempre dá o suporte necessário,…

O que significa assunto na matemática?

Matemática, a pedra angular do conhecimento numérico, muitas vezes nos desafia com…

O que significa escaleno?

Escaleno, uma palavra que encerra mistério e equilíbrio. Entre os triângulos, este…

O que significa equilátero?

No mundo da geometria, a palavra "equilátero" evoca harmonia, perfeição e equidade.…

O que significa acumulação na matemática?

A acumulação é um conceito matemático fascinante que nos permite entender o…

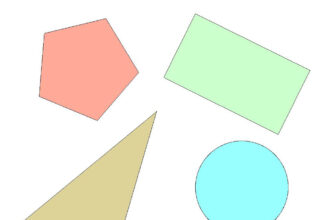

O que significa área na matemática?

Na matemática, a área é um conceito fundamental que nos permite medir…

O que significa geometria?

Geometria, a palavra que une formas, linhas e figuras num mundo de…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa CNPJ?

O CNPJ é um enigma envolto em números e siglas para muitos. Mas desvendemos esse mistério: CNPJ significa Cadastro Nacional da Pessoa Jurídica. É um número único que identifica as…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!