- Anúncios -

O que significa fat?

Você já se perguntou o que significa a palavra "fat"? Ela pode ter várias interpretações, dependendo do contexto. Desde um termo relacionado à gordura, até uma gíria para algo incrível. Descubra mais sobre essa palavra e seu significado em nosso artigo.

O que significa pose?

Pose, do inglês "posar", é uma expressão corporal que busca transmitir uma mensagem ou emoção. Presente na moda, na dança e até mesmo nas redes sociais, a pose pode ser uma ferramenta poderosa de comunicação e expressão pessoal.

O que significa software?

O que significa software? É quase como perguntar "o que é a vida?" ou "o que é amor?". O software é a essência digital que permeia nosso mundo, é a magia codificada que dá vida aos computadores e dispositivos inteligentes. É a linguagem da tecnologia, o meio pelo qual nos comunicamos com máquinas. Mas não se deixe enganar por sua…

Medicina

O que significa ter resfriado?

Você já se perguntou o que realmente significa ter resfriado? Esse incômodo…

Create an Amazing Newspaper

Siga-nos

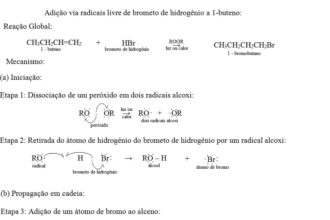

O que significa adição na matemática?

Quando mergulhamos no mundo da matemática, nos deparamos com diferentes termos e…

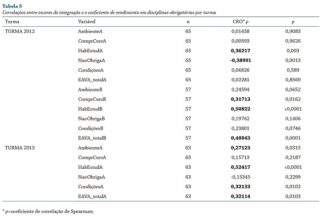

O que significa coeficientes?

Mergulhando no mundo dos números, nos deparamos com os misteriosos coeficientes. Esses…

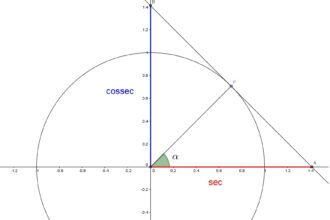

O que significa trigonometria na matemática?

O que é a trigonometria? Para alguns, é o estudo dos números…

O que significa logaritmação?

Você já se deparou com o termo "logaritmação" e ficou se perguntando…

O que significa equação?

O que significa equação? Quando mergulhamos no universo da matemática, nos deparamos…

O que significa equação diferencial na matemática?

Resolver equações diferenciais pode ser desafiador para muitos estudantes de matemática, mas…

O que significa numerador?

Você já se perguntou o que significa numerador? No mundo da matemática,…

O que significa acima na matemática?

Na matemática, a palavra "acima" ganha um novo significado. Deixando de ser…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa TL;DR?

Você já se deparou com a sigla TL;DR em textos online e ficou se perguntando o que diabos isso significa? TL;DR, ou "Too Long; Didn't Read", é uma expressão utilizada…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!