- Anúncios -

O que significa fill?

Você sabe o que significa "fill" em português? Esse termo tem várias interpretações. Em alguns contextos, pode se referir a preencher algo, como uma lacuna. Em outros casos, pode significar o ato de encher, como encher um copo d'água. Entender o significado de "fill" é fundamental para expandir seu vocabulário e aprimorar sua comunicação em português.

O que significa raise?

Raise. Quatro letras que carregam o poder de transmutar expectativas em realidade. Mas, o que significa raise? É ele o redentor dos sonhos e aspirações ou meramente uma palavra sem sentido? Descubra conosco o verdadeiro significado desse verbo e desvende os segredos que ele guarda.

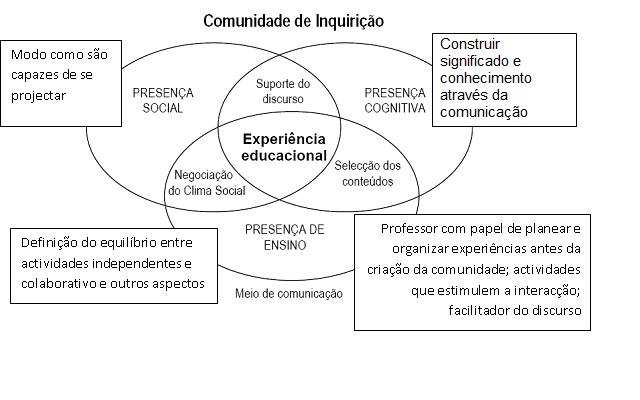

O que significa discourse?

O que significa discourse? Essa é uma pergunta que desperta curiosidade e intriga muitos estudiosos da linguística e áreas afins. O termo discourse está associado à compreensão e análise das formas como a linguagem é utilizada em interações sociais. Seu estudo abrange desde a estrutura textual e retórica até os significados implícitos e os poderes sociais envolvidos nas trocas comunicativas.…

Medicina

O que significa transtorno do déficit de atenção e hiperatividade?

O transtorno do déficit de atenção e hiperatividade (TDAH) é uma condição…

Create an Amazing Newspaper

Siga-nos

O que significa álgebra?

Um mundo de incógnitas e equações complexas, álgebra é um ramo fascinante…

O que significa logaritmo na matemática?

O logaritmo, um conceito matemático tão enigmático quanto fascinante, desvenda os segredos…

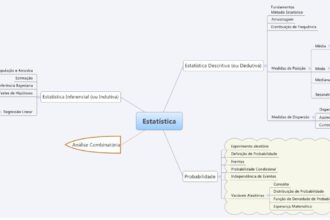

O que significa estatística na matemática?

A estatística na matemática é como uma lente que nos permite enxergar…

O que significa subtração?

A subtração é um conceito matemático que pode parecer complicado à primeira…

O que significa relações trigonométricas?

Você já se perguntou o que significa relações trigonométricas? Esses conceitos matemáticos,…

O que significa derivada na matemática?

Derivada na matemática é como uma chave mágica que nos permite desvendar…

O que significa atrito na matemática?

Uma sensação de hesitação e resistência surge quando dois corpos se encontram,…

O que significa integral na matemática?

Você já se perguntou o que realmente significa "integral" na matemática? É…

Create an Amazing Newspaper

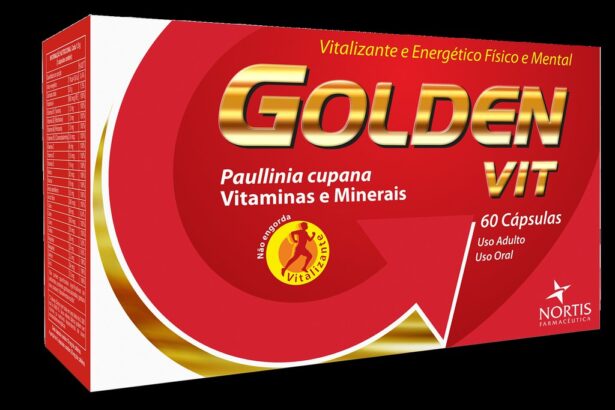

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa INSS?

INSS, o Instituto Nacional do Seguro Social, é um órgão brasileiro que tem como objetivo garantir proteção social aos cidadãos e promover o bem-estar. O nome pode parecer simples, mas…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!