- Anúncios -

O que significa statistics?

Você já se perguntou o que significa a palavra "statistics"? Do grego "statistikós", que significa "relativo ao Estado", a estatística é a ciência que nos permite organizar, analisar e interpretar dados numéricos. Ela está presente em diversas áreas, desde a saúde até os esportes. Entender o significado por trás das estatísticas nos ajuda a tomar decisões informadas e fundamentadas.

O que significa billion?

Ao ouvir a palavra "billion", muitos de nós imediatamente pensamos em um número incrivelmente grande. Mas o que exatamente significa esse termo? Vamos explorar o fascinante mundo dos números e descobrir como a palavra "billion" é usada e interpretada em diferentes contextos. Prepare-se para uma jornada matemática que pode deixar sua mente girando!

O que significa tire?

O que significa a palavra "tire"? Uma pequena sílaba, quatro letras, mas cheia de significados. Pode ser um verbo, indicando ação, como em "tire os sapatos". Ou um substantivo, representando parte essencial de um veículo. Tire, uma palavra tão simples, mas tão cheia de possibilidades e sentidos.

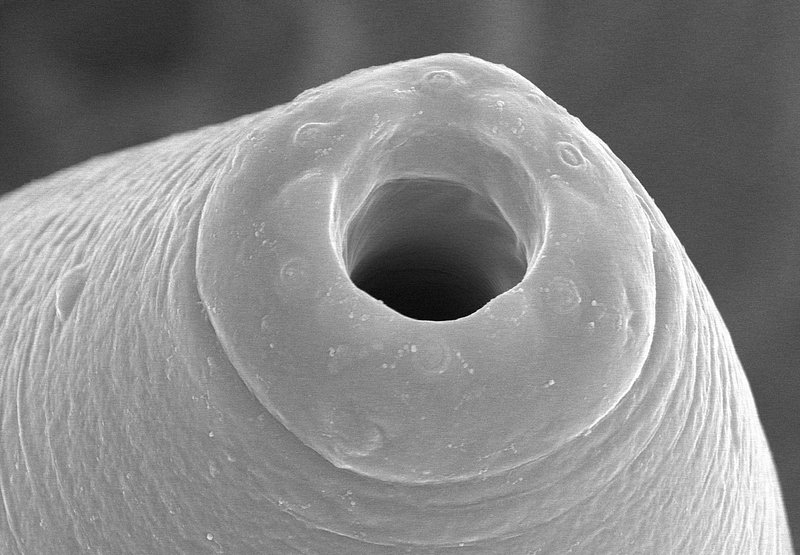

Medicina

O que significa ter colesterol alto?

Ter colesterol alto significa ter níveis elevados de lipídios no sangue, o…

Create an Amazing Newspaper

Siga-nos

O que significa dividendo?

Você já se perguntou o que significa dividendo? Essa é uma palavrinha…

O que significa fator?

O fator, este enigma quase misterioso que permeia nosso universo matemático, representa…

O que significa tangente na matemática?

A tangente, em sua essência matemática, é uma relação misteriosa entre duas…

O que significa potenciação?

Você provavelmente já se deparou com a potenciação em algum momento da…

O que significa logaritmo na matemática?

O logaritmo, um conceito matemático tão enigmático quanto fascinante, desvenda os segredos…

O que significa fórmula de Bhaskara na matemática?

A fórmula de Bhaskara, na matemática, é um marco que transcende a…

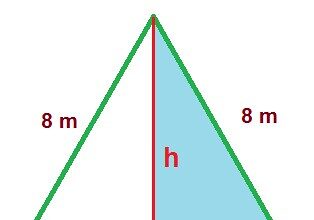

O que significa área na matemática?

Na matemática, a área é um conceito fundamental que nos permite medir…

O que significa áreas de figuras geométricas?

Desde os tempos antigos, figuras geométricas têm sido um fascínio para os…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa ONU?

A Organização das Nações Unidas, conhecida mundialmente como ONU, é como um farol de esperança em um mundo repleto de desafios. Seu significado vai além de meras palavras, representando uma…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!