- Anúncios -

O que significa dish?

Você já se perguntou o que significa "dish"? Essa palavra pode ter diferentes significados em inglês, mas em português, "dish" pode ser traduzido como "prato", tanto no sentido de uma refeição como também no sentido literal de um objeto para servir comida. Portanto, da próxima vez que alguém mencionar "dish", você já saberá o que significa.

O que significa consumer?

O que significa consumer? É uma pergunta que pode despertar a curiosidade de muitos. Consumer, em tradução literal, significa consumidor. No entanto, sua definição vai além disso, representando o indivíduo que adquire produtos ou serviços para satisfazer necessidades e desejos. É o protagonista de um ciclo vital para empresas e economias, influenciando padrões de consumo e moldando o mercado. Portanto,…

O que significa beach?

A praia é muito mais do que areia e água salgada. É onde os elementais da natureza se fundem em perfeita harmonia. É o lugar onde o sol acaricia a pele e o mar abraça a alma. Mas o que realmente significa "praia"? Descubra neste artigo a essência desse refúgio temático e seu significado profundo na cultura brasileira.

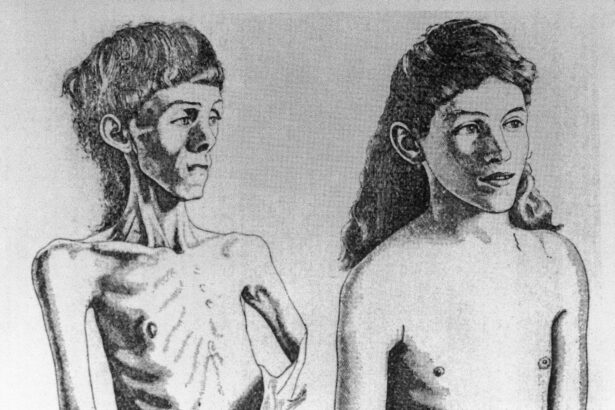

Medicina

O quê significar ter anorexia?

O que significa ter anorexia? A anorexia é muito mais do que…

Create an Amazing Newspaper

Siga-nos

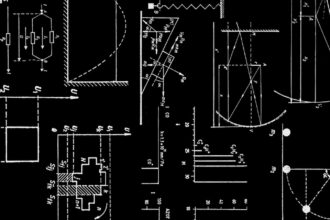

O que significa equações irracionais?

Você já se perguntou o real significado das equações irracionais? Elas são…

O que significa hipotenusa?

A hipotenusa é como aquele amigo que sempre dá o suporte necessário,…

O que significa adição na matemática?

Quando mergulhamos no mundo da matemática, nos deparamos com diferentes termos e…

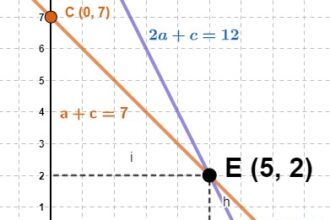

O que significa equação?

O que significa equação? Quando mergulhamos no universo da matemática, nos deparamos…

O que significa derivada na matemática?

Derivada na matemática é como uma chave mágica que nos permite desvendar…

O que significa cosseno na matemática?

O cosseno é uma das grandezas fundamentais da matemática, mas seu significado…

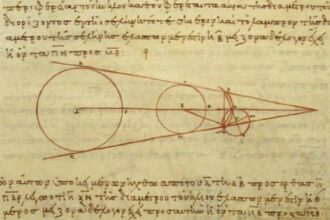

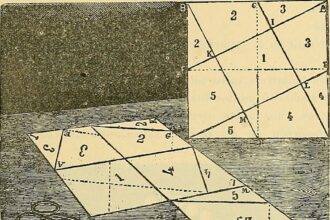

O que significa geometria?

Geometria, a palavra que une formas, linhas e figuras num mundo de…

O que significa operação matemática?

Mergulhando no colorido mundo da matemática, nos deparamos com a pergunta: o…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa TGIF?

Você já deve ter visto ou ouvido a expressão TGIF, mas você sabe o que ela significa? As letras representam "Thank God It's Friday", uma expressão de alívio e felicidade…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!