- Anúncios -

O que significa birthday?

O aniversário é uma data especial e cheia de significado, mas você já se perguntou: o que significa birthday? Nesse artigo, vamos explorar a origem e o contexto cultural por trás dessa palavra em inglês. Descubra curiosidades sobre as tradições de aniversários e sua importância na vida das pessoas. Prepare-se para mergulhar em um mundo de celebração e felicidade!

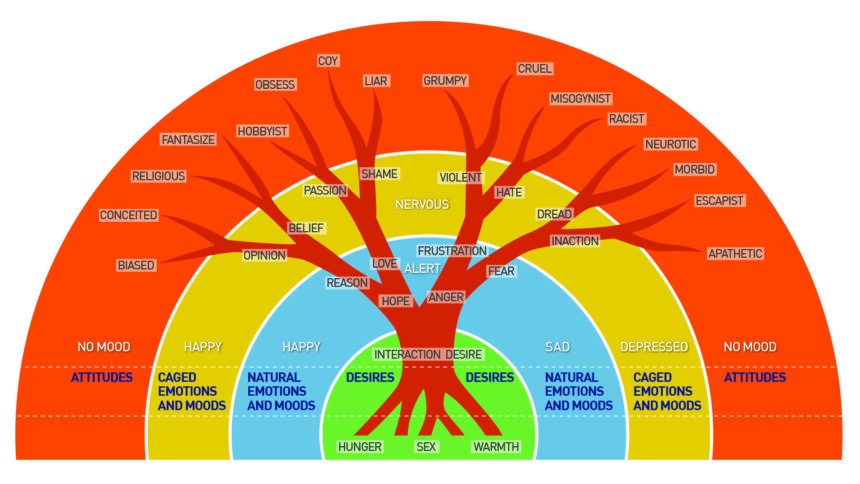

O que significa emotional?

O que significa emotional? Essa palavra intriga muitas pessoas e desperta diferentes sentimentos. Será que é a capacidade de expressar emoções de forma intensa? Ou talvez, seja a habilidade de compreender e lidar com as emoções dos outros...? Em um mundo tão complexo e repleto de sentimentos, buscar compreender o significado de emotional pode nos levar a uma jornada fascinante…

O que significa complaint?

Você já parou para pensar o que realmente significa a palavra "complaint"? Essa expressão, muito utilizada no inglês, pode ser traduzida para o português como "queixa" ou "reclamação". Mas, será que seu significado vai além disso? Descubra neste artigo como essa simples palavra pode ter um impacto tão grande na nossa vida.

Medicina

O que significa pedra nos rins ou nos ureteres?

Pedra nos rins ou nos ureteres, uma condição temida por muitos, traz…

Create an Amazing Newspaper

Siga-nos

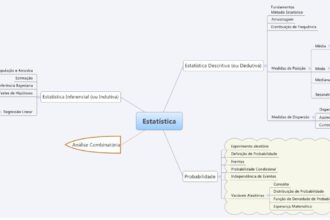

O que significa equações exponenciais?

Você já se perguntou o que significam equações exponenciais? Essas equações misteriosas,…

O que significa adição na matemática?

Quando mergulhamos no mundo da matemática, nos deparamos com diferentes termos e…

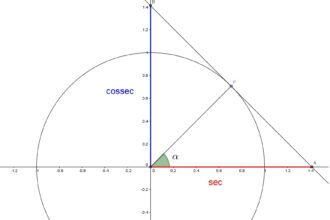

O que significa trigonometria na matemática?

O que é a trigonometria? Para alguns, é o estudo dos números…

O que significa logaritmo na matemática?

O logaritmo, um conceito matemático tão enigmático quanto fascinante, desvenda os segredos…

O que significa aproximação na matemática?

A aproximação na matemática é uma poderosa ferramenta que nos permite obter…

O que significa derivada na matemática?

Derivada na matemática é como uma chave mágica que nos permite desvendar…

O que significa escaleno?

Escaleno, uma palavra que encerra mistério e equilíbrio. Entre os triângulos, este…

O que significa determinante na matemática?

O que significa determinante na matemática? O determinante é uma medida especial…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa SISU?

Você já se perguntou o que significa SISU? Essa é uma sigla que representa o Sistema de Seleção Unificada, uma plataforma utilizada por diversas instituições de ensino superior no Brasil.…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!