- Anúncios -

O que significa examination?

Você já se perguntou o que significa examination? Mergulhe conosco nesse universo de significados e descubra como essa palavra pode ser poderosa em diversos contextos. Desde avaliações escolares até exames médicos, o examination nos convida a olhar de perto, analisar e compreender. Então, prepare-se para uma jornada de conhecimento e reflexão sobre o significado dessa palavra tão abrangente.

O que significa ¡Felicitaciones! em Espanhol?

Você já se perguntou o que significa a expressão "¡Felicitaciones!" em espanhol? Essa frase, tão comumente usada, carrega consigo o sentido de parabéns e é uma forma de expressar alegria e satisfação diante de uma conquista. Portanto, quando alguém lhe disser "¡Felicitaciones!", sinta-se honrado por receber felicitações em outra língua!

O que significa height?

O que significa height? A altura é um conceito fascinante que transcende meras medidas físicas. É um símbolo de superação, conquista e crescimento, representando não apenas a dimensão vertical, mas também a busca constante por novos limites e horizontes. Enquanto palavras podem definir seu significado, é na experiência de alcançar grandes alturas que compreendemos plenamente o verdadeiro sentido dessa palavra.

Medicina

O que significa transtorno bipolar?

O transtorno bipolar, conhecido também como doença maníaco-depressiva, é uma condição psiquiátrica…

Create an Amazing Newspaper

Siga-nos

Precisa ler

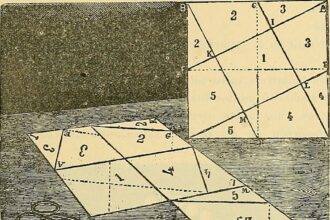

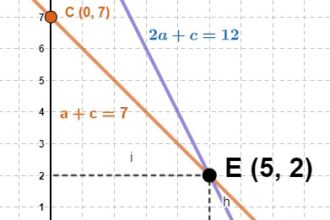

O que significa arco na matemática?

Na matemática, o arco é um elemento fundamental que nos leva a…

O que significa algarismo na matemática?

O que significa algarismo na matemática? Quando nos deparamos com essa palavra…

O que significa hipotenusa?

A hipotenusa é como aquele amigo que sempre dá o suporte necessário,…

O que significa potenciação?

Você provavelmente já se deparou com a potenciação em algum momento da…

O que significa área na matemática?

Na matemática, a área é um conceito fundamental que nos permite medir…

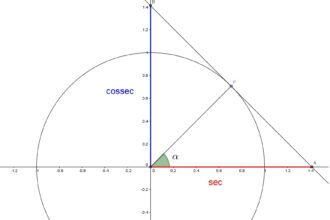

O que significa trigonometria na matemática?

O que é a trigonometria? Para alguns, é o estudo dos números…

O que significa equação de 2º grau?

A equação de 2º grau, também conhecida como equação quadrática, é um…

O que significa subtração?

A subtração é um conceito matemático que pode parecer complicado à primeira…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa QR Code?

O QR Code, também conhecido como código de resposta rápida, é uma inovação tecnológica que revolucionou a forma como interagimos com informações. Composto por um padrão de quadrados e códigos,…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!