- Anúncios -

O que significa vessel?

O termo "vessel" pode ser entendido como um barco, uma embarcação, mas também vai além disso. Essa palavra carrega consigo a ideia de transportar algo, seja física ou emocionalmente. Podemos ser um vessel de ideias, sentimentos, experiências. É uma forma de ser um canal de conexão e transformação. Ser vessel é despertar a curiosidade, a imaginação e a possibilidade de…

O que significa route?

O que significa route?" é uma pergunta intrigante, que nos leva a explorar os caminhos que percorremos na vida. Uma rota pode ser uma jornada física ou metafórica, levando-nos a destinos desconhecidos ou revelando novas perspectivas. Descobrir o significado dessa palavra é descobrir o poder de escolha e a conexão entre passado, presente e futuro.

O que significa failure?

O que significa failure? Será uma simples palavra que denota fracasso? Ou será uma oportunidade de crescimento disfarçada? A verdade é que failure é muito mais do que um resultado negativo, é um lembrete de que estamos nos arriscando, buscando algo além do comum. Porque, às vezes, é nas nossas tentativas fracassadas que encontramos a coragem para alcançar o sucesso.

Medicina

O quê significar ser hipolipídico?

O quê significar ser hipolipídico? É como ser um nadador destemido deslizando…

Create an Amazing Newspaper

Siga-nos

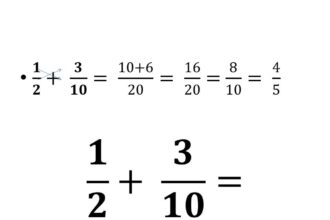

O que significa zero na matemática?

Zero na matemática: Um Portal para o Infinito Aquele número solitário que…

O que significa escalar na matemática?

Você já se perguntou o que significa escalar na matemática? Bem, imagine-se…

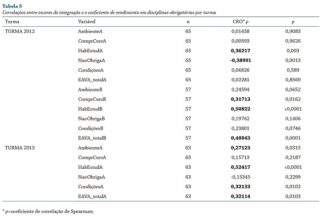

O que significa coeficientes?

Mergulhando no mundo dos números, nos deparamos com os misteriosos coeficientes. Esses…

O que significa relações trigonométricas?

Você já se perguntou o que significa relações trigonométricas? Esses conceitos matemáticos,…

O que significa assíntota na matemática?

As assíntotas são como linhas invisíveis que atraem ou afastam uma curva,…

O que significa álgebra?

Um mundo de incógnitas e equações complexas, álgebra é um ramo fascinante…

O que significa multiplicação?

A multiplicação é como uma poção mágica matemática que transforma um número…

O que significa equação?

O que significa equação? Quando mergulhamos no universo da matemática, nos deparamos…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

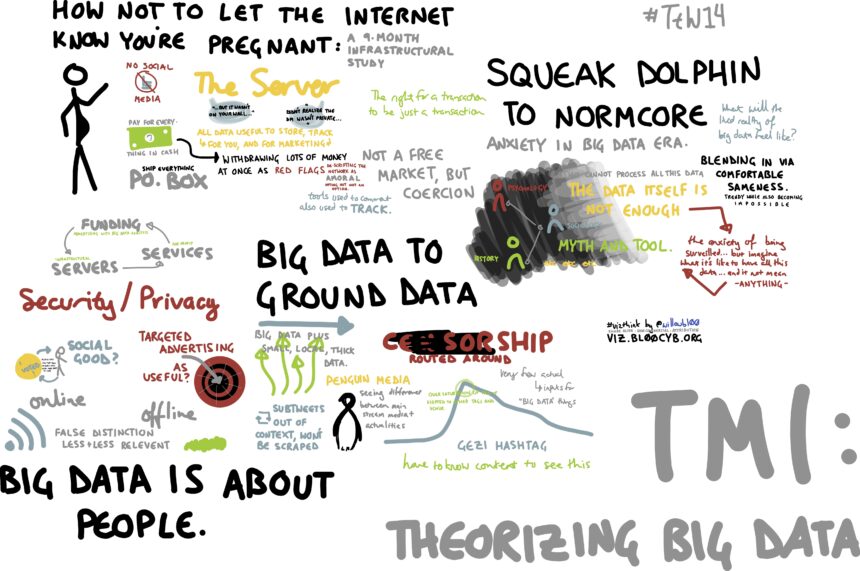

O que significa TMI?

Quantas vezes já nos deparamos com a expressão "TMI" nas redes sociais e não fazemos ideia do significado? Pois bem, hoje desvendaremos esse mistério! TMI é a abreviação de "Too…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!