- Anúncios -

O que significa telephone?

O que significa telephone? Esta palavra de origem francesa refere-se a um aparelho utilizado para comunicação à distância por meio de sinais elétricos. Saiba mais sobre a história e evolução deste dispositivo essencial nas nossas vidas modernas.

O que significa journey?

A jornada é mais do que uma simples viagem física, é uma jornada interna, transformadora e cheia de significado. Descubra o verdadeiro sentido da palavra "journey".

O que significa sanction?

A palavra "sanction" é daquelas que deixam muita gente intrigada. Surge logo a dúvida: o que significa? Na verdade, trata-se de um termo que carrega diferentes significados, mas que tem em comum o poder de impor penalidade ou restrição. Neste artigo, vamos explorar todas as nuances da palavra, para que você nunca mais fique perdido quando ela aparecer em um…

Medicina

O que significa anemia?

Anemia - a palavra que ecoa delicadamente no universo da saúde. Mas,…

Create an Amazing Newspaper

Siga-nos

O que significa matriz na matemática?

Matriz, um conceito tão simples, mas tão profundo. Como uma teia intrincada…

O que significa área na matemática?

Na matemática, a área é um conceito fundamental que nos permite medir…

O que significa divisão?

Ao falarmos sobre divisão, mergulhamos em um mundo repleto de possibilidades e…

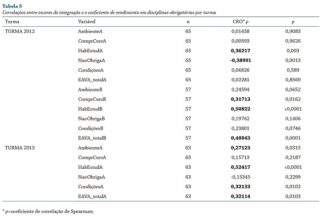

O que significa coeficientes?

Mergulhando no mundo dos números, nos deparamos com os misteriosos coeficientes. Esses…

O que significa cosseno na matemática?

O cosseno é uma das grandezas fundamentais da matemática, mas seu significado…

O que significa escalar na matemática?

Você já se perguntou o que significa escalar na matemática? Bem, imagine-se…

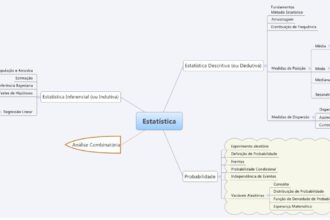

O que significa estatística na matemática?

A estatística na matemática é como uma lente que nos permite enxergar…

O que significa geometria?

Geometria, a palavra que une formas, linhas e figuras num mundo de…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa PIS?

O Programa de Integração Social (PIS) é um benefício social oferecido aos trabalhadores brasileiros. Mas o que significa realmente PIS? Descubra nesse artigo que vai além das siglas e explora…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!