- Anúncios -

O que significa morning?

O que significa morning?" é uma pergunta comum entre os estudantes de inglês. A palavra "morning" em português significa "manhã", o período do dia que vai do amanhecer até o meio-dia. É uma parte importante do dia para começar com energias renovadas e positividade.

O que significa negotiate?

O que significa negociar? A arte de encontrar um ponto de equilíbrio entre duas ou mais partes, buscando um acordo mútuo. É como um dançar delicado, onde cada movimento é estratégico e calculado. É a habilidade de buscar soluções e tomar decisões, levando em consideração diferentes perspectivas. É a tentativa de conciliar interesses opostos e chegar a um consenso. Negociar…

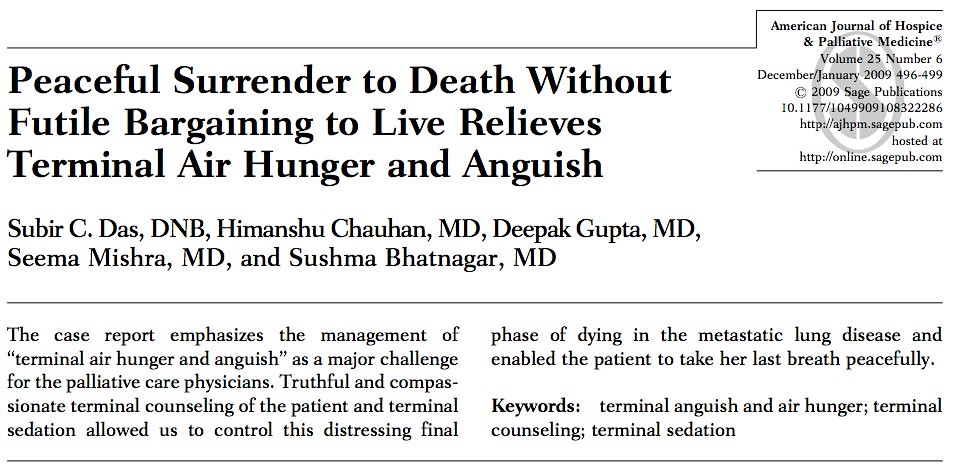

O que significa document?

Quando você ouve a palavra "documento", o que vem à mente? Talvez um arquivo cheio de papéis empoeirados? Ou talvez a representação oficial de algo importante? Descubra neste artigo o verdadeiro significado de "documento" e como ele pode impactar nossa vida de maneiras inesperadas.

Medicina

O que significa epilepsia?

A palavra "epilepsia" carrega consigo um mistério e uma complexidade que muitas…

Create an Amazing Newspaper

Siga-nos

O que significa fórmula de Bhaskara na matemática?

A fórmula de Bhaskara, na matemática, é um marco que transcende a…

O que significa aproximação na matemática?

A aproximação na matemática é uma poderosa ferramenta que nos permite obter…

O que significa integral na matemática?

Você já se perguntou o que realmente significa "integral" na matemática? É…

O que significa adição?

A adição, um conceito matemático fundamental, revela-se como um enigma estimulante para…

O que significa função afim na matemática?

A função afim na matemática é como uma dança matemática encantadora, na…

O que significa aceleração na matemática?

A aceleração, na matemática, é um conceito fundamental que nos permite entender…

O que significa acumulação na matemática?

A acumulação é um conceito matemático fascinante que nos permite entender o…

O que significa áreas de figuras geométricas?

Desde os tempos antigos, figuras geométricas têm sido um fascínio para os…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa QR Code?

O QR Code, também conhecido como código de resposta rápida, é uma inovação tecnológica que revolucionou a forma como interagimos com informações. Composto por um padrão de quadrados e códigos,…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!