- Anúncios -

O que significa ready?

O que significa ready? Estamos constantemente cercados de palavras estrangeiras em nosso vocabulário. Mas o que exatamente é "ready"? Essa palavra em inglês é usada para indicar prontidão, estar preparado para alguma coisa. Mas será que ela vai além disso? Descubra mais sobre o significado de "ready" e como pode influenciar nosso dia a dia.

O que significa clothes?

O que significa clothes? A palavra refere-se à vestimenta ou peças de tecido que são usadas para cobrir o corpo. É uma parte essencial da nossa identidade e expressão pessoal.

O que significa aide?

A palavra 'aide' tem origem francesa e significa 'ajudante' ou 'assistente'. No contexto militar, refere-se a um cargo de apoio a um oficial de maior patente. Descubra mais sobre esse termo e sua relevância.

Medicina

Create an Amazing Newspaper

Siga-nos

O que significa equação?

O que significa equação? Quando mergulhamos no universo da matemática, nos deparamos…

O que significa acima na matemática?

Na matemática, a palavra "acima" ganha um novo significado. Deixando de ser…

O que significa multiplicação?

A multiplicação é como uma poção mágica matemática que transforma um número…

O que significa acumulação na matemática?

A acumulação é um conceito matemático fascinante que nos permite entender o…

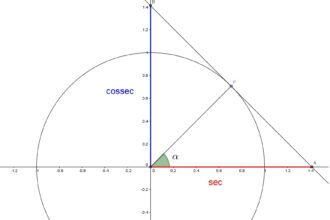

O que significa trigonometria na matemática?

O que é a trigonometria? Para alguns, é o estudo dos números…

O que significa expressão numérica?

A expressão numérica, um enigma matemático envolto em símbolos, números e operações.…

O que significa escaleno?

Escaleno, uma palavra que encerra mistério e equilíbrio. Entre os triângulos, este…

O que significa logaritmo na matemática?

O logaritmo, um conceito matemático tão enigmático quanto fascinante, desvenda os segredos…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa INSS?

INSS, o Instituto Nacional do Seguro Social, é um órgão brasileiro que tem como objetivo garantir proteção social aos cidadãos e promover o bem-estar. O nome pode parecer simples, mas…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!