- Anúncios -

O que significa derive?

A palavra "derive" esconde um mundo de possibilidades, uma riqueza semântica que desafia a nossa compreensão. Ela evoca a ideia de algo que se desdobra, que se transforma e se adapta em diferentes direções. Uma dança entre significados e interpretações que nos convida a explorar as camadas ocultas da linguagem. Descubra o significado intrínseco dessa palavra e mergulhe no fascinante…

O que significa tragedy?

Você já se perguntou o que realmente significa a palavra "tragédia"? Na sua essência, a tragédia é uma forma de arte que se baseia na representação dos sofrimentos humanos. Uma experiência intensa e complexa, capaz de despertar emoções profundas no espectador. Mas o que torna uma situação uma verdadeira tragédia? Descubra neste artigo o significado e as nuances dessa poderosa…

O que significa evaluation?

A avaliação é um poderoso instrumento que nos permite mergulhar nas profundezas dos conhecimentos adquiridos. É a chave que revela nossos pontos fortes e fracos, abrindo caminhos para o crescimento e melhoria contínua. Descubra neste artigo o verdadeiro significado da avaliação e como ela pode impulsionar o seu desenvolvimento.

Medicina

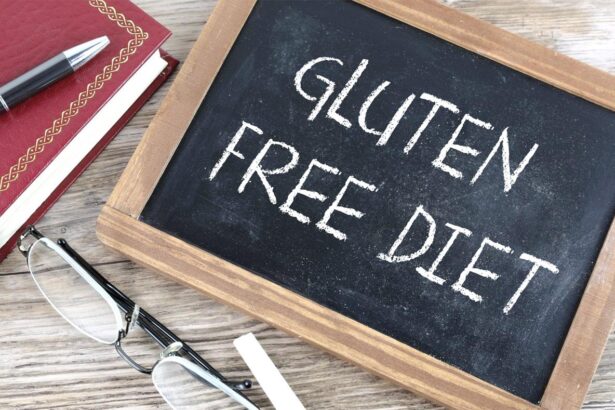

O que significar ser celíaco?

Você sabe o que significa ser celíaco? Essa condição, que afeta cerca…

Create an Amazing Newspaper

Siga-nos

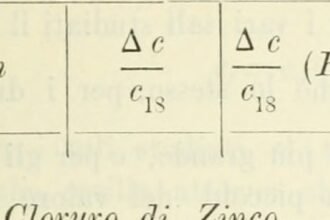

O que significa expressão numérica?

A expressão numérica, um enigma matemático envolto em símbolos, números e operações.…

O que significa logaritmo na matemática?

O logaritmo, um conceito matemático tão enigmático quanto fascinante, desvenda os segredos…

O que significa multiplicação?

A multiplicação é como uma poção mágica matemática que transforma um número…

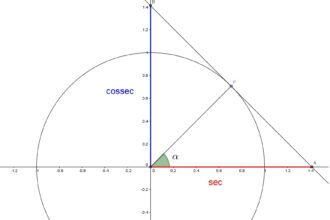

O que significa assíntota na matemática?

As assíntotas são como linhas invisíveis que atraem ou afastam uma curva,…

O que significa equações polinomiais?

Você já se perguntou sobre o significado das equações polinomiais e como…

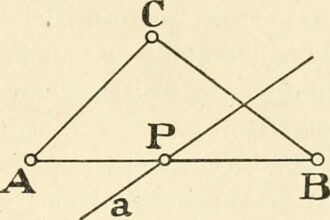

O que significa axioma na matemática?

Você já se perguntou o que significa axioma na matemática? Bem, prepare-se…

O que significa limite na matemática?

Na matemática, o limite é como uma fronteira que nos permite explorar…

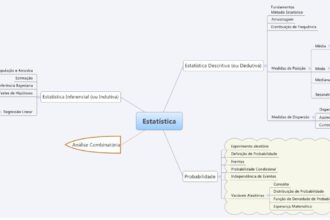

O que significa estatística na matemática?

A estatística na matemática é como uma lente que nos permite enxergar…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa SAT-CF-e?

Você já se perguntou o que significa SAT-CF-e? Essa sigla tem se tornado cada vez mais presente no mundo dos negócios. Neste artigo, vamos explorar o significado desse termo e…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!