- Anúncios -

O que significa presidential?

O que significa presidential?" é uma pergunta que frequentemente surge em meio a discussões políticas e eleições. A palavra "presidencial" remete à posição de liderança e poder exercida por um presidente em um sistema político. Essa designação reflete não apenas um cargo, mas também um conjunto de responsabilidades e atribuições únicas que moldam o destino de uma nação. A compreensão…

O que significa education?

A educação, quando desvendada, vai além das salas de aula e livros didáticos. É como uma aventura que nos permite explorar o desconhecido, descobrir nossas paixões e moldar mentes. É a chave para um mundo melhor, onde o conhecimento, respeito e empatia florescem. Sigamos em busca dessa sabedoria, pois a educação é o alicerce para o crescimento pessoal e o…

O que significa your?

O que significa "your"? Esta pequena palavra de três letras passa despercebida na maioria das vezes, mas seu significado vai além do óbvio. Ela carrega a essência da individualidade, conexão e pertencimento. "Your" é mais do que um pronome possessivo, é uma expressão da identidade e expressão pessoal.

Medicina

O que significa pancreatite aguda ou crônica?

A pancreatite é uma condição que desafia a saúde do pâncreas, um…

Create an Amazing Newspaper

Siga-nos

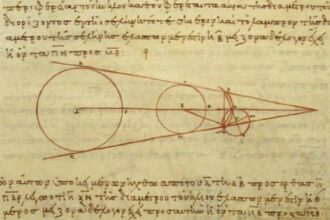

O que significa argumento na matemática?

Na matemática, o termo "argumento" possui um significado peculiar. Ele refere-se à…

O que significa antilogaritmo na matemática?

Antilogaritmo, uma palavra intrigante no mundo da matemática. Mas o que será…

O que significa subtração?

A subtração é um conceito matemático que pode parecer complicado à primeira…

O que significa equação logarítmica?

Você já ouviu falar sobre equações logarítmicas? Essas expressões misteriosas podem parecer…

O que significa propriedades matemáticas?

Você já se perguntou o que significa propriedades matemáticas? Neste artigo, exploraremos…

O que significa fator?

O fator, este enigma quase misterioso que permeia nosso universo matemático, representa…

O que significa matriz na matemática?

Matriz, um conceito tão simples, mas tão profundo. Como uma teia intrincada…

O que significa função afim na matemática?

A função afim na matemática é como uma dança matemática encantadora, na…

Create an Amazing Newspaper

Conteúdo patrocinado

O que significa capitalismo?

O que significa capitalismo? É um conceito que se desdobra em um verdadeiro oceano de interpretações e debates. Desde sua origem na Revolução Industrial até os dias atuais, o capitalismo abrange os pilares da propriedade privada, da livre iniciativa e do mercado competitivo. Mas, será que esse sistema econômico tem se mostrado eficiente e sustentável para todos? Exploraremos essas questões e muito mais neste artigo, mergulhando nas profundezas desse complexo sistema que molda nossa sociedade contemporânea.

O que significa IOF?

Se você já teve a curiosidade de saber o que significa IOF, vamos esclarecer esse mistério. IOF é a sigla para Imposto sobre Operações Financeiras. Pode parecer um termo complicado,…

Top Autores

Stay Up to Date

Subscribe to our newsletter to get our newest articles instantly!